Πρόσφατα, ο Maxim Kozlov, ο συγγραφέας του ομώνυμου καναλιού YouTube (Maxim Kozlov), ήρθε με την ιδέα να θέσει σε λειτουργία τα μπλοκ log που είχε ετοιμάσει πριν από μερικά χρόνια από το τοπικό φουντουκιά.

Τους κόβει από ένα πεσμένο δέντρο πριν από μερικά χρόνια, αλλά στη συνέχεια δεν έχασε τα άκρα χωρίς να το ξέρει και σε μια μέρα όλα τα κενά πήγαν ραγισμένα. Και έμειναν εκεί για 2 χρόνια, μέχρι που έφτασε η εποχή του εποξειδίου, για την οποία οι ρωγμές δεν αποτελούν καθόλου εμπόδιο. Λοιπόν, όπως καταλαβαίνετε, ο πλοίαρχος αποφάσισε να κόψει τα μίνι γύρους από αυτά τα κενά και να γεμίσει τα πάντα με ρητίνη. Μόνο πριν αυτό το πράγμα έπρεπε να λειανθεί έτσι ώστε να μην χάσει τη σύνδεση μεταξύ των στοιχείων του προϊόντος, επειδή ο φλοιός δεν είχε αμέσως, έτσι τελικά θα έμενε μακριά και το προϊόν θα μπορούσε να καταρρεύσει. Γι 'αυτό, ο συγγραφέας έπρεπε να καθαρίσει χειροκίνητα κάθε τεμάχιο από το φλοιό, ώστε να μην χάσει τη χρήσιμη διάμετρο και να διατηρήσει τη φυσική καμπυλότητα του ξύλου. Λοιπόν, αυτή η υφή είναι πιο κατάλληλη σε αυτή την περίπτωση από μια καθαρή αυλάκωση.

Στη συνέχεια, ο συγγραφέας περπάτησε επιπλέον με μια βούρτσα βούρτσας για να αφαιρέσει τις περιττές ίνες. Και μετά από αυτές τις διαδικασίες, ξέρετε ότι τώρα τίποτα δεν θα ξεφλουδίσει και μπορείτε να γεμίσετε με ασφάλεια το εποξικό.

Ως βάση, ο συγγραφέας αποφάσισε να χρησιμοποιήσει ένα κομμάτι από λεπτό MDF και κανόνισε ξύλινα στοιχεία πάνω του, έχοντας ελαφρώς ξεπεράσει τις ρωγμές τους στο σχέδιο.

Λοιπόν, η σφράγιση έγινε παραδοσιακά με ταινία κάλυψης και στεγανωτικό σιλικόνης.

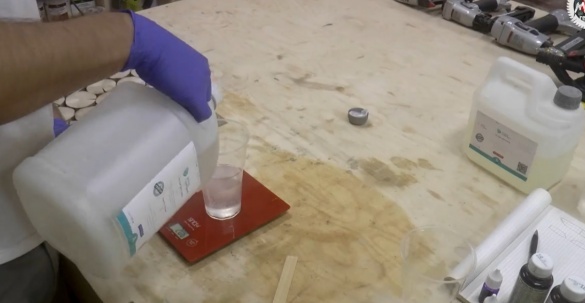

Ο συγγραφέας χρησιμοποιεί τη ρητίνη Artline Crystal, την οποία έχει χρησιμοποιήσει εδώ και αρκετό καιρό. Για τέτοιες εργασίες είναι πολύ βολικό και λόγω της υψηλής ταχύτητας σκλήρυνσης το προϊόν μπορεί να μεταποιηθεί ήδη σε μια μέρα. Αλλά αυτό δημιουργεί έναν ορισμένο περιορισμό στο πάχος του στρώματος πλήρωσης, το οποίο για μεγάλες επιφάνειες δεν πρέπει να υπερβαίνει το 1 cm. Από την άλλη πλευρά, η ρητίνη μπορεί να χυθεί σε στρώσεις με ένα διάστημα 12 ωρών και να πάρει σχεδόν οποιοδήποτε πάχος. Στη μέση της ημέρας που διατίθεται για σκλήρυνση, ενώ η αντίδραση είναι ακόμα σε εξέλιξη, τα στρώματα είναι εν μέρει αναμειγνύονται, γεγονός που καθιστά τα όριά τους αόρατα.

Σε αυτή την περίπτωση, όταν το προϊόν μας είναι 80% ξύλο, η υπερθέρμανση είναι αδύνατη και όλα μπορούν να χυθούν σε 1 φορά.Στην πραγματικότητα, αυτή είναι η μόνη κύρια αποχρώσα που αξίζει πάντα να θυμόμαστε.

Αφού όλα έχουν σκληρύνει, κόβουμε την περίσσεια και τοποθετούμε το προϊόν στον τόρνο μέσα από την πρόσοψη.

Αυτή είναι ίσως η πιο αξιόπιστη βάση, η οποία σας επιτρέπει να κάνετε χωρίς το άλογο. Και σχεδόν αμέσως, μόλις ο συγγραφέας αφαιρέσει το στρώμα MDF, το αποτέλεσμα τον ικανοποίησε.

Το μόνο πράγμα είναι να ακονίσετε πολύ καλά τα άκρα ενός μάλλον χαλαρού φουντουκιού, ώστε να μην ρίξετε τις ίνες. Γενικά, ένα δέντρο που είναι νέο για τον εαυτό του μπορεί πάντα να δοκιμαστεί με διάφορες μεθόδους επιθετικής στροφής, κατανοώντας έτσι πώς συμπεριφέρεται. Και είναι καλύτερα να το κάνετε αυτό από την αρχή, όταν αφαιρούμε το λεγόμενο "κρέας". Λοιπόν, η ρητίνη κατά τη διάρκεια της απολέπισης λίγο πολύ σπάει, το όφελος είναι ρηχό, το πολύ δύο χιλιοστά, αλλά αυτό πρέπει επίσης να ληφθεί υπόψη.

Και πάλι, έχοντας ένα φλοιό σε ένα δέντρο θα μπορούσε να σπάσει ένα μεγάλο κομμάτι ρητίνης μαζί του. Δεν θέλω να ξαναγυρίσω πάλι στο πονηρό θέμα του φτηνού γυαλόχαρτο, αλλά εδώ, όπως λένε "αιμορραγία από τη μύτη", πρέπει να χρησιμοποιήσετε κάτι περισσότερο ή λιγότερο κατάλληλο, αφού βαθιές αυλακώσεις πάνω στην κατεψυγμένη εποξική με ένα φτηνό λειαντικό υλικό που θα τις δημιουργεί συνεχώς, είναι εύκολο να τις αφαιρέσετε θα αποτύχει.

Από την άλλη πλευρά, αν δεν μιλάμε για στροφή προϊόντων, αλλά ας πούμε για κάποια αεροπλάνα, είναι πολύ πιο εύκολο να χρησιμοποιήσετε την ίδια ρητίνη στη γραμμή τερματισμού, η οποία μπορεί να χυθεί με ένα λεπτό στρώμα μετά από διακόσια ή τριακόσια κόκκους. Ο συγγραφέας φτάνει μέχρι 1000 μονάδες και στη συνέχεια χρησιμοποιεί πάστα γυαλάδας.

Κατά την άλεση, η οποία συμβαίνει παραδοσιακά με υψηλές ταχύτητες, στην περίπτωση εποξειδικών, πρέπει να βεβαιωθείτε ότι το προϊόν δεν υπερθερμαίνεται, ειδικά όταν γυαλίζει. Διαφορετικά, το επάνω στρώμα θα γίνει απλά θολό και θα πρέπει να ξαναπιάσετε ξανά.

Πριν από την εσωτερική διάτρηση ο πλοίαρχος σφίγγει τον κόπτη και τοποθετεί το προϊόν στο φυσίγγιο σε μια προεξέχουσα προεξοχή, η οποία στην περίπτωση της ρητίνης πρέπει να γίνει λίγο πιο βαθιά από το συνηθισμένο, έτσι ώστε οι σιαγόνες της κασέτας να μην τσιπίζουν την άκρη της. Εδώ, βέβαια, πουθενά χωρίς ουρά. Η ρητίνη είναι φυσικά αρκετά απαλή και όταν γυρίζω, θέλω να επιλέξω τα πάντα σε μερικά περάσματα, αλλά δεν πρέπει να βιαστούμε εδώ, έτσι ώστε να μην χάσουμε το προϊόν.

Λοιπόν, στο τέλος παραμένει να κόψετε προσεκτικά το κούτσουρο, και στη συνέχεια μπορείτε να προχωρήσετε σε λείανση.

Ειδικά κατά την άλεση, μην ξεχνάτε ποτέ την προστασία της αναπνοής. Η ρητίνη κατά την κατάποση είναι πολύ επιβλαβής και επικίνδυνη για την υγεία, γι 'αυτό το θέμα πρέπει να προσεγγιστεί προσεκτικά. Είναι επίσης ωραίο να έχετε κάποιο είδος συστήματος φιλτραρίσματος και, μετά την εργασία, να διεξάγετε προσεκτικό καθαρισμό. Υπάρχουν όμως πολλά πλεονεκτήματα, για παράδειγμα, είναι πολύ βολικό να ακονίσετε τη ρητίνη, επειδή το πάχος του προϊόντος είναι συνεχώς ορατό, αυτό είναι ιδιαίτερα σημαντικό για τον έλεγχο της πίσω ακμής, στην οποία ο συγγραφέας πλησίασε μια πολύ επικίνδυνη απόσταση μερικές φορές.

Στο τέλος, έχουμε ένα τέτοιο προϊόν που δείχνει σαφώς ότι μπορείτε να γεμίσετε σχεδόν οποιοδήποτε υλικό, και στη ρητίνη θα φανεί σωστό.

Λοιπόν, αυτό είναι πιθανώς όλα. Σας ευχαριστώ για την προσοχή σας. Θα σας δω σύντομα!

Βίντεο: