Σίγουρα πολλοί από εσάς συχνά χρησιμοποιείτε ένα χειροκίνητο δρομολογητή, αλλά μπορείτε να επεκτείνετε σοβαρά τη λειτουργικότητά του κάνοντάς την ξεχωριστή σταθεροποιητή.

Σε αυτό το άρθρο, ο Zach, συντάκτης του καναλιού YouTube Workshop Edits, θα σας πει πώς να φτιάξετε ένα μεταφορέα διαφανειών για αυτό το κοινό εργαλείο, το οποίο σας επιτρέπει να ευθυγραμμίζετε τις επιφάνειες μιας αρκετά μεγάλης περιοχής.

Αυτή η κατ 'οίκον συσκευή είναι αρκετά απλή στην κατασκευή με ένα κυκλικό πριόνι, και αν δεν είναι διαθέσιμο, τότε όλα τα στοιχεία μπορούν να παραγγελθούν σε οποιοδήποτε εργοστάσιο επίπλων.

Υλικά

- Φύλλο MDF

- Βίδες ξύλου

Εργαλεία που χρησιμοποιείται από τον συγγραφέα.

— Μύλος χειρός

— Κυκλικό πριόνι

— Κινητήρας Saw

— Σφιγκτήρες

— Κατσαβίδιτρυπάνι

— Πλατεία Svenson

- Ρουλέτα, μολύβι, χάρακα.

Διαδικασία κατασκευής.

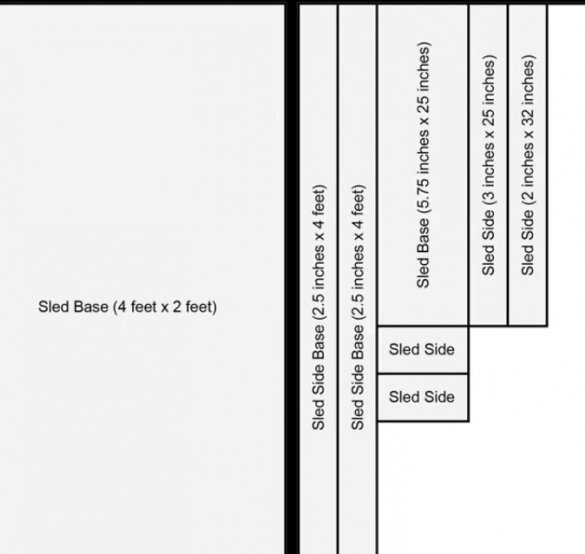

Αντικατοπτρίζοντας το μέγεθος του έλκηθρου, ο Zack προσπαθεί να τα προσαρμόσει όσο το δυνατόν περισσότερο στις ανάγκες του. Συγκεκριμένα, ο συγγραφέας δεν πρέπει ποτέ να ευθυγραμμίσει την επιφάνεια με ένα φρεζάρισμα πλάτους περισσότερο από 60 cm. Αυτό σημαίνει ότι το πλάτος της διαφάνειας θα είναι περίπου το ίδιο.

Οι κύριες διαστάσεις των τμημάτων που θα χρειαστεί να κοπεί στον δημιουργό παρέχονται στο σχέδιο.

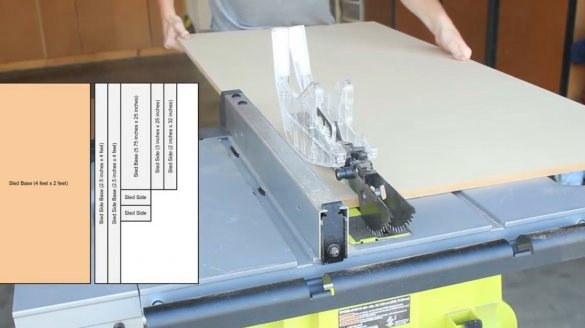

Εάν χρησιμοποιείτε πάνελ MDF ακριβώς αυτού του μεγέθους - 2x4 πόδια (30Χ60 cm), τότε η βάση της διαφάνειας θα είναι το σωστό μέγεθος.

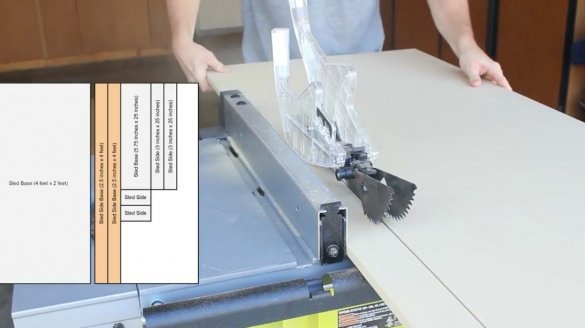

Από το δεύτερο πάνελ MDF, ο συγγραφέας κόβει λωρίδες 2,5 ίντσες πλάτος. Αυτά θα είναι τα τείχη του έλκηθρου.

Ο Ζακ επιλέγει ένα τέτοιο πλάτος λωρίδων, καθώς πιστεύει ότι ενώ εργάζεται στον κόφτη φρεζαρίσματος θα είναι το ασφαλέστερο και βέλτιστο ύψος των πλευρών της ολίσθησης.

Στη συνέχεια, ο πλοίαρχος προχωρά, στην πραγματικότητα, στο ίδιο το έλκηθρο. Μετρά το πλάτος της βάσης μύλου, η οποία είναι 5,5 ίντσες, και επιστρέφει στην κυκλική μηχανή. Κόβει μια άλλη μεγάλη ταινία (5,5 και 1/8 ίντσας) υλικού. Αυτό το απόθεμα θα δώσει στο πλοίαρχο επιπλέον χώρο για ελιγμούς όταν θα εργαστεί με το δρομολογητή.

Τέλος, κόβει δύο λωρίδες πλάτους τριών ιντσών για τις πλευρές του έλκηθρου. Σύμφωνα με τον συγγραφέα, ένα τέτοιο ύψος των πλευρών του ολισθητήρα πρέπει να στερεώσει τον φρεζάρισμα σε μία θέση.

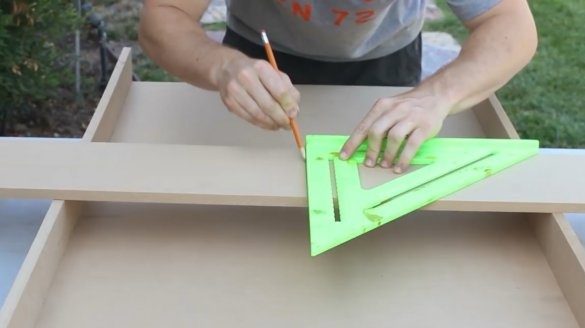

Ο Zack αρχίζει τώρα να τοποθετεί τη βάση της διαφάνειας.

Αυτός προσελκύει τους πλευρικούς τοίχους με σφιγκτήρες, εξασφαλίζοντας ότι όλες οι γωνίες είναι τέλεια τοποθετημένες μεταξύ τους.

Στη συνέχεια, τρυπώνει τις οπές πιλότου για τις βίδες.Αυτά είναι απαραίτητα βήματα, επειδή το MDF είναι ένα αρκετά εύθραυστο υλικό. Μετά από αυτό, οι πλευρές είναι στερεωμένες στη βάση με βίδες ξύλου 50 mm από κάτω.

Στη συνέχεια κόβει το πλαίσιο για το φορέα σε μήκος. Ο Zak χρησιμοποιεί διακοσμητικά από MDF για να αναβάλει άλλες 0,5 ίντσες από το προβλεπόμενο μήκος σε κάθε πλευρά (που αναβάλλεται από το εξωτερικό άκρο του χείλους), καθώς οι κλίσεις θα πάνε ελαφρώς πέρα από τις πλευρές της βάσης. Αυτό το χαρακτηριστικό γνώρισμα σχεδιάζεται για να εγκατασταθούν οι εξωτερικοί οδηγοί.

Στη συνέχεια, από τον ίδιο πίνακα από τον οποίο έγινε η βάση της ολίσθησης, ο πλοίαρχος κόβει τα πλευρικά τοιχώματα του φορείου. Έχουν το ίδιο μήκος - 25 ίντσες. Το αποτέλεσμα είναι δύο μέρη, πλάτος δύο ίντσες το καθένα. Αυτές θα είναι οι ράγες ολίσθησης.

Με έναν αποκλειστικά αισθητικό σκοπό, ο συγγραφέας αποκόπτει τις άκρες των τοίχων της συσκευής υπό γωνία 45 μοιρών.

Το αποτέλεσμα είναι ακριβώς ένα τέτοιο σύνολο εξαρτημάτων για τη μεταφορά. Όλες οι αιχμηρές άκρες μετά τις περικοπές γειώνονται με λεπτό γυαλόχαρτο.

Η συναρμολόγηση του ίδιου του φορείου προχωράει σύμφωνα με τον ίδιο αλγόριθμο με τη συναρμολόγηση της βάσης: επανατοποθετώντας και πάλι τις πλευρές με σφιγκτήρες, τρύπες πιλότου γεώτρησης, στερεώνοντάς τους μαζί με βίδες με αυτοεπιπεδούμενες βίδες.

Ο συγγραφέας τοποθετεί τους οδηγούς στις εξωτερικές πλευρές του φορείου (δεν λειτουργούν όλα στην πρώτη δοκιμή).

Στην πραγματικότητα, και τα δύο μέρη της δομής είναι έτοιμα και το φορείο κινείται αρκετά ελεύθερα κατά μήκος της βάσης. Λόγω έλλειψης ρουλεμάν, οι επιφάνειες τριβής θα πρέπει να λιπαίνονται είτε με συνηθισμένο σαπούνι είτε με παραφίνη.

Στο τελικό στάδιο, ο κύριος μύλος το αυλάκι στη διαφάνεια. Για να γίνει αυτό, χρησιμοποιεί ένα μύλο ίντσας. Τα πάντα αποδείχτηκαν αρκετά απλά: ο πλοίαρχος έκανε πολλά περάσματα, αυξάνοντας κάθε φορά την προεξοχή του κόπτη σε μικρή ποσότητα, έτσι ώστε το αποτέλεσμα να ήταν μια καθαρή κοπή με στρογγυλεμένες άκρες, οι οποίες επεξεργάστηκαν επιπρόσθετα με γυαλόχαρτο.

Μέσω αυτής της υποδοχής στη διαφάνεια, ο συγγραφέας θα επεξεργαστεί τον κόπτη στην επιφάνεια του υλικού που βρίσκεται κάτω. Αυτή η μέθοδος επεξεργασίας θα μοιάζει με την πρόσδεση παρκέ.

Και εδώ είναι και τα δύο τελικά μέρη της συσκευής.

Τώρα δοκιμαστική επεξεργασία και ευθυγράμμιση μιας συμβατικής σύνθετης ξύλινης σανίδας. Για να βελτιωθεί η ολίσθηση του κοπτικού άλεσης κατά μήκος του φορείου, θα πρέπει ήδη να χρησιμοποιείται γράσο αυτοκινήτου σιλικόνης. Συνιστάται επίσης η χρήση πολυστρωματικών MDF ή μοριοσανίδων, έχουν μια ισχυρότερη και ομαλότερη επιφάνεια και θα σας κρατήσουν πολύ περισσότερο.

Ευχαριστώ τον συγγραφέα για ένα απλό αλλά χρήσιμο εργαλείο για ένα εργαστήριο ξυλουργικής!

Όλη καλή διάθεση, καλή τύχη και ενδιαφέρουσες ιδέες!

Το βίντεο συγγραφέα μπορεί να βρεθεί εδώ.